低挥发性有机物快干型水性汽车底盘防锈蜡的研究

前言:近年来,我国许多地区的环保政策不断升级,特别是一些省份和地区。在这个趋势下,汽车企业对于挥发性有机物(VOCs)排放的关注逐渐增加。

由于环保要求,以前常用的溶剂稀释型汽车防锈蜡和溶剂型油漆已经不再适应。

基于VOCs排放法规以及整车厂对卡车底盘表面水性涂装的施工特性要求,一种全新的快干水性底盘防锈蜡。这种新型产品不仅能够显著提高生产效率,降低能源消耗,还具备出色的性能,如耐盐雾性、耐老化性等方面表现出众。

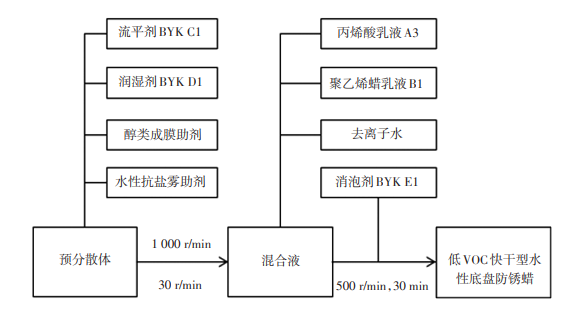

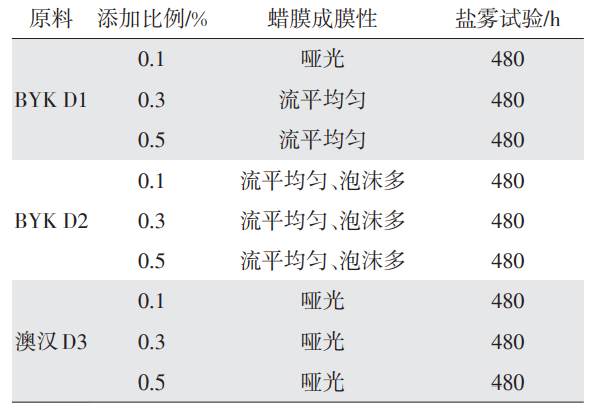

在特定量的去离子水中,采用高速搅拌设备以每分钟1000转的速度,按照以下步骤进行配制:首先添加水性流平剂BYK C10,占总配方的1.0%;接着加入水性润湿剂BYK D1,占0.3%;随后分别投入醇类成膜助剂和水性抗盐雾助剂,每种占总配方的0.5%。每次添加原材料的间隔为5分钟,当所有原材料都添加完毕后,进行30分钟的搅拌混合。

在高速搅拌机转速为每分钟500转的条件下,将之前提到的预分散体、丙烯酸乳液A3、聚乙烯蜡乳液B1以及去离子水进行搅拌混合,搅拌时间为60分钟。随后加入消泡剂BYK E1,用量为总配方的0.1%,然后继续搅拌30分钟。

在卡车底盘上喷涂水性底盘防锈蜡后,由于将面临户外环境的长时间使用,暴露于阳光、高低温变化等恶劣条件,因此必须充分考虑产品的老化性能。为了增强产品的抗盐雾性能,在考虑产品的抗盐雾性能时,引入水性抗盐雾助剂与树脂之间的协同效应,以进一步加强耐盐雾效果。

针对实际,需要确保产品能够在自然环境下迅速干燥,以应对随后的淋雨试验。因此,在产品中需要适当地考虑含水量以及醇类成膜助剂与水之间的共沸效应。

此外为了满足环保法规的要求,在选择树脂时会优先考虑VOCs值,以确保产品在环保方面也符合相关要求。

对水性树脂进行筛选,主要考虑环氧树脂乳液A1、聚乙烯蜡乳液A2和丙烯酸乳液A3。在配制过程中,添加一定量的去离子水,然后使用涂膜刮涂器将其涂敷到基材上,制备出50 μm厚度的干膜。随后,进行以下检测。

环氧树脂乳液A1的耐老化时间只有168小时,而其表干时间则相对较长,为24小时。另一方面,丙烯酸乳液A2在盐雾试验方面表现时间较短,且其耐水性较差。虽然丙烯酸乳液A3在耐水性方面出现了起皱和脱落问题,但在其他性能方面表现出色。

最终确定水性树脂为丙烯酸乳液A3。为了提升其耐水性能,需要在选择材料方面作出适当调整,以确保水性丙烯酸树脂能够满足所需的性能要求。

基于分析,丙烯酸乳液A3在耐水性试验中出现了涂膜起皱和脱落的问题。这主要是因为水性自干性树脂产品在使用过程中缺乏高温固化,导致成膜交联速度较慢,同时残留了少量乳化剂,难以形成完全致密的膜层。为了弥补耐水性不足,倾向于选择疏水性材料,其中蜡质类材料在此方面效果良好。

为了解决这个问题,在一定量的丙烯酸乳液A3中分别添加了3%、5%和8%的聚乙烯蜡乳液B1、石蜡乳液B2以及微晶蜡乳液B3。然后利用涂膜刮涂器制备了50 μm厚度的干膜,并进行了相关监测。

在丙烯酸乳液A3中添加不同比例的石蜡乳液B2并未显著改善耐水性。另一方面,微晶蜡乳液B3的应用则对原有的丙烯酸乳液在盐雾试验中的性能产生了抑制作用,导致盐雾试验时间缩短至168小时,涂料体系出现开裂,而表干时间也延长至4小时。

在使用聚乙烯蜡乳液B1时,添加3%会导致耐水性出现起皱问题,但添加5%和8%则明显改善了耐水性能,并且老化时间延长至2000小时。因此引入聚乙烯蜡乳液B1,并将其添加比例确定为5%。

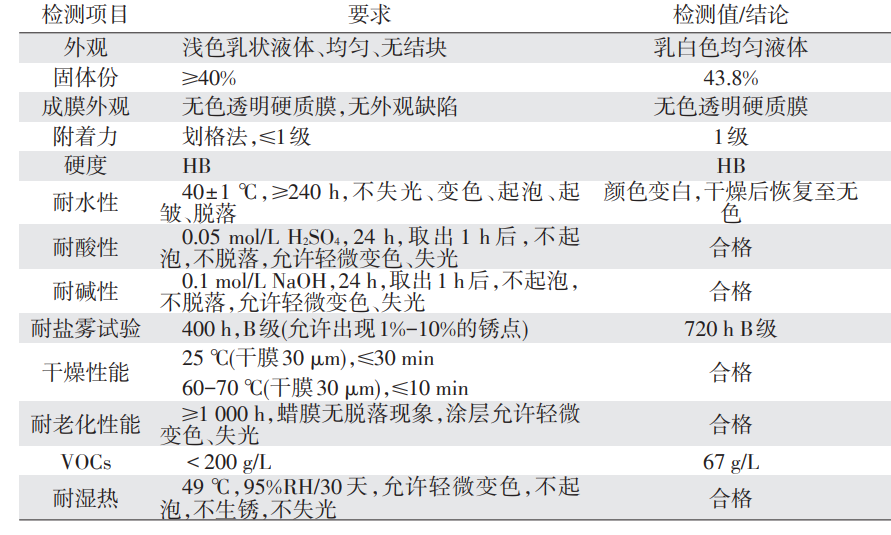

结论:基于水性丙烯酸乳液和聚乙烯蜡乳液为基础,引入了多种助剂,使得该产品在防锈和耐老化性能方面表现出色,同时具备宽广的施工时间窗口。

特点包括低VOCs排放量,无需常温烘烤,属于环保友好型涂料,有助于资源的节约。在环保政策日益严格的背景下,水性底盘防锈蜡具有显著的推广价值,为汽车底盘的绿色涂装提供了创新方案。